トヨタは、排出ガス浄化触媒の基材において、触媒の中心部と周辺部で断面積が異なるセルを一体成形した、世界初となる新設計「FLAD®」基材を用いた新型の触媒を商品化し、2017年春頃発売予定のレクサス「LC500h」を皮切りに新型車両に順次搭載していくという。

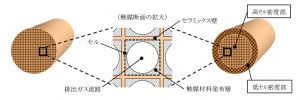

現在、一般的に使用されているガソリンエンジン用の排出ガス浄化触媒の基材は、セラミックス(コージェライト)を材料とし、四角形や六角形のセルで構成されたハニカム構造となっている。この基材内部のセルの壁面に、触媒機能を付与するための白金(Pt)やロジウム(Rh)、パラジウム(Pd)などの貴金属を含む触媒材料を塗布し、排出ガス中の有害な一酸化炭素(CO)、未燃炭化水素(HC)、窒素酸化物(NOx)を浄化(酸化・還元)し、無害化する。

従来型の触媒は、セルの断面積が均一であるが、このほど新たに開発した「FLAD®」基材は、中心部と周辺部でセルの断面積が異なる構造をしており、これを一体成形する世界初の設計・製造技術により量産化を実現したそうだ。

排気管に搭載された触媒内部の排出ガスの流れが均一であれば、塗布した貴金属などの触媒材料を有効に排出ガス浄化に利用できる。しかし、触媒中心部の排出ガスの流れは周辺部よりも速く、多くの排出ガスが流れるため、セル断面積が均一な従来型基材では、排出ガスの流れに偏りが発生する。このため、排出ガス通過量が多い中心部は、浄化性能を確保するために多くの量の触媒材料を必要とする。

一方、現在の触媒材料の塗布技術では、全てのセル壁面に一律に塗布する工程とならざるを得ないため、排出ガス通過量の少ない部分にも排出ガス通過量の多い部分と同量の触媒材料を塗布している。

大気汚染改善に向け排出ガスをクリーン化するために、触媒貴金属の使用量を増加させることはコストアップや資源枯渇問題など課題が多い。このため、触媒貴金属の浄化性能を効率化する対策として、最適な基材の形状・長さ、セルの壁厚、セル断面積の改良、貴金属を含む触媒材料の塗り分け、排出ガスの流れに合わせて触媒基材のセル密度を変えるなど様々な研究・開発を行ってきたという。

このほどデンソーと共同で開発した「FLAD®」基材は、排出ガスの流れの均一化を追求したもので、中心部と周辺部を構成する各セルの断面積の比率や、セルの密度が異なる中心部と周辺部のそれぞれの断面積の比率など最適な値について、シミュレーションや試作基材を使った検討を繰り返して検証し、触媒内部の排出ガスの流れの均一度を向上させた。これにより、従来型と同等の排出ガス浄化性能を維持しながら、貴金属使用量を約20%低減させるとともに、触媒容量の約20%小型化を実現した。

また、設計・製造技術の革新により、世界初となる一体成形を実現したことにより、量産を可能にした。

トヨタは今後も、「より少ない貴金属使用量で、よりクリーンな排出ガス」の実現に向け、グループ会社・関係取引先と共同で、触媒の技術開発に積極的に取り組んでいくそうだ。

無駄になっている部分をちゃんと活用できるように改善して、さらにコストカットまで生み出すとはさすがはトヨタ。さらに環境に良い技術を生み出してほしい。

触媒の構造

従来型触媒:個々のセルの断面積が均一(排出ガスの流路が均一)

新型触媒:中心部はセルの断面積が小さく(排出ガスの流路が狭い)、密度が高い。

:周辺部はセルの断面積が大きく(排出ガスの流路が広い)、密度が低い。

触媒内部の排出ガスの流れ

従来型触媒:排出ガスの流れが中心部に集中。

新型触媒:中心部と周辺部のセル断面積を変え、排出ガスの流れの均一度を向上。